La gestion de parc intelligente pour les PME fabricants et services de maintenance

Vous avez probablement déjà entendu parler de l’industrie 4.0. Il s’agit, en résumé, de la quatrième révolution industrielle, alimentée par des technologies numériques intelligentes capables de créer des usines intelligentes, des centres de production capables d’automatiser les tâches à faible valeur ajoutée et de réduire au minimum les interruptions non planifiées. Selon McKinsey, la pandémie de Covid-19 a créé un « point d’inflexion » en vue de l’adoption des technologies 4.0 dans le domaine de la fabrication.

Les Big Data, l’intelligence artificielle et les robots ne sont pas les seuls moteurs de l’industrie 4.0, même s’il est évident que ces éléments sont essentiels. L’internet des objets (IdO), le réseau d’appareils intelligents connectés à Internet est au cœur de cette révolution. Les dépenses mondiales en matière d’IdO augmentent à raison de plus de 10% par an. De plus, ces technologies enrichissent la nouvelle génération de solutions de gestion intelligente d’actifs.

Cet article aborde la façon dont les solutions de gestion de parc d’équipements peut aider les entreprises dans les secteurs de l’industrie et des services de maintenance :

- La collaboration à l’ère post-covid-19.

- La traçabilité des différents actifs.

- La fluidification des opérations.

- Atteindre le saint-graal de la maintenance prédictive.

Un monde de défis à relever

Plus que jamais, les fabricants sont mis à l’épreuve. Stéphane Souchet, Global Sector Head, KPMG International

L’année 2021 est une année charnière aussi bien pour l’industrie manufacturière que pour les fournisseurs de services de maintenance qui la soutiennent. Ces deux secteurs parvenus à maturité sont confrontés à de nouveaux défis. En effet, la révolution numérique permet d’augmenter sa productivité et de fournir l’information nécessaire aux prises de décisions opérationnelles et stratégiques plus agiles. Ce défi a, bien sûr, été amplifié par l’épidémie de Covid-19.

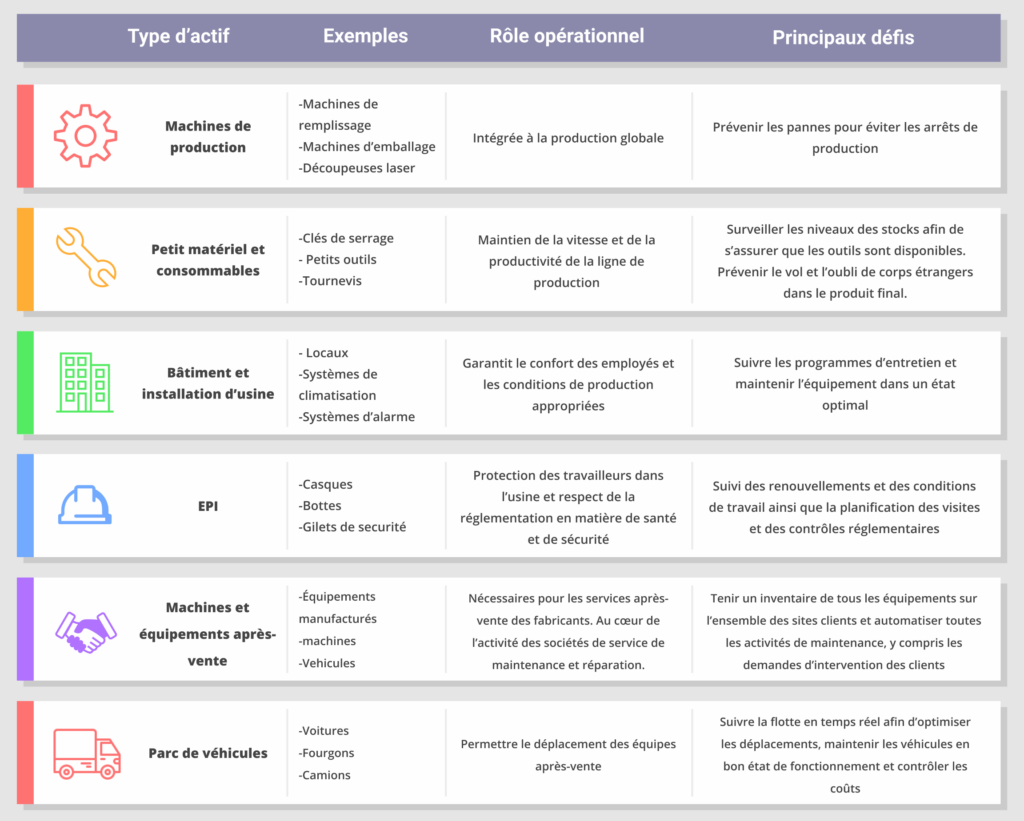

Gérer un large éventail d’actifs physiques avec des besoins différents

Les sociétés manufacturières et les entreprises de maintenance fonctionnent avec beaucoup d’équipements professionnels nécessaires à leurs activités de production et d’après-vente. Or, chaque catégorie d’actifs a ses propres caractéristiques et règles de gestion. Cela devient rapidement un casse-tête de tous les gérer efficacement – notamment lorsqu’on est une PME avec des ressources limitées, dont ce n’est pas la principale responsabilité.

Les défis de l’ère post-covid-19

De nombreuses entreprises de fabrication et de service de maintenance doivent désormais adopter de nouvelles méthodes de travail, un défi que les confinements et nouvelles restrictions ont rendu encore plus coûteux.

-

Les équipes distribuées

L’évolution vers le travail à distance ou hybride a remis en question le mode de fonctionnement des entreprises. Les quarts de travail sont plus compliqués à organiser, ce qui peut créer un ralentissement ou des retards au niveau de la production.

-

Le manque de compétences

La vague de nouvelles technologies numériques a créé des lacunes que certaines entreprises ne parviennent pas à combler. En effet, plus de 80% des entreprises manufacturières britanniques déclarent aujourd’hui avoir du mal à recruter des travailleurs possédant les compétences requises pour occuper des postes clés. Au lendemain de la pandémie de Covid-19, ce défi est encore plus difficile à relever.

-

Le volume des données

Les usines génèrent plus de données que jamais, mais elles n’en utilisent qu’une partie. Selon IBM, une usine moyenne génère aujourd’hui quotidiennement 1 téraoctet de données (soit 1 million de mégaoctets), mais ne parvient à en analyser que 1% en temps réel. Les employés étant désormais répartis sur différents sites, de nombreux silos de données (et de connaissance) peuvent rapidement apparaître.

-

L’augmentation du coût des interruptions

Le coût des interruptions de service augmente en même temps que la valeur de la production manufacturière. Selon une étude menée aux États-Unis, les interruptions non planifiées coûtent aujourd’hui à l’entreprise moyenne 190 000 £ par heure. Or, de nombreux employés dans le secteur de la maintenance doivent désormais travailler hors site, et les entreprises s’efforcent de mettre en place des stratégies de gestion à distance. Selon un rapport du Forum économique mondial publié en mai 2021, seules 46% des industries manufacturières ont mis en place des programmes efficaces de surveillance de la production à distance.

Les avantages des solutions d’inventaire et gestion de parc d’équipements

En poursuivant leurs investissements dans des initiatives numériques sur l’ensemble de leur processus de production et de leur réseau d’approvisionnement, les industries manufacturières peuvent faire face aux perturbations causées par la pandémie et acquérir une résistance qui leur permettra de prospérer. Rapport Deloitte, 2021

Les logiciels de gestion de parc d’équipements peuvent aider les entreprises de toutes tailles à s’adapter aux défis évoqués précédemment, et notamment les PME désireuses d’accélérer leur processus d’adaptation au marché.

Le principal avantage des logiciels de suivi de parc matériel est la vision à 360 degrés qu’elle offre sur toutes les activités liées aux équipements d’entreprise. En utilisant des appareils IdO connectés à chaque équipement ou installation, une plateforme de gestion de parc peut remonter des données de chaque équipement, en tenant compte de ses particularités ou de ses exigences de gestion, pour les transmettre vers une plateforme unique.

Les premiers logiciels de gestion d’actifs étaient complexes, coûteux et hyper spécialisés car destinés aux grandes entreprises avec des équipes 100% dédiées à leur suivi de parc. Ceux de la génération actuelle s’ouvrent sur les PME en offrant une expérience très intuitive (proche des applications utilisées dans la vie de tous les jours), mobile et collaborative, tout en restant suffisamment flexibles pour s’adapter aux processus de travail et aux politiques internes en gestion d’équipements de chaque PME.

Alors, comment choisir un outil de gestion de parc matériel ? Voici quelques critères principaux à prendre en compte :

-

-

Automatisation et mobilité

Les outils de gestion d’équipements permettent d’automatiser toutes les tâches de planification et de mise à jour de l’information nécessaires à l’entreprise. Ils offrent souvent une version mobile particulièrement pratiques pour recevoir des notifications ou consulter des informations depuis depuis n’importe où, ou pour réaliser certaines activités sur le terrain comme la mise à jour de l’inventaire, les prêts de matériels, des tâches de maintenances des équipements etc. L’utilisation de codes QR ou codes barres permettent alors d’identifier et remonter la fiche de(s) équipement(s) afin de d’effectuer les opérations nécessaires (ex : demande d’intervention)

-

Données d’utilisation en temps réel

L’outil analyse les données de position, d’état de marche et de performance de chaque capteur IdO afin d’alerter les gestionnaires de problèmes sur les équipements ou fournir des rapports/états permettant d’optimiser leur utilisation, leur disponibilité, leur durée de vie, la performance des équipes de maintenance etc

-

Suivi de flotte des véhicules

Les véhicules sont nécessaires pour fournir le service après-vente et représentent un coût non négligeable pour les entreprises (le coût moyen annuel est de 10 000 € par véhicule léger). L’utilisation de boîtiers connectés télématiques permet de remonter les données de géolocalisation nécessaires à l’optimisation des déplacements mais aussi de remonter automatiquement toutes les données des véhicules permettant de gérer efficacement sa flotte et assister ses conducteurs (ex : kilométrage, consommation carburant, accidents/crashs, comportement conducteur)

-

Reporting dynamique

La nouvelle génération d’outils de gestion permet d’obtenir des états, graphes et KPIs en temps réel, toutes les données rentrées dans l’application les mettent à jour instantanément. De plus, cette visualisation est souvent dynamique et interactive : il est possible d’accéder directement aux données et aux fiches concernées.

-

Analyse prédictive

Les solutions actuelles utilisent les algorithmes sophistiqués de l’Intelligence Artificielles pour discerner des tendances d’utilisation ou de défaillance des machines de production afin d’anticiper les problèmes, minimiser les temps d’indisponibilité et mieux planifier les activités liées aux actifs. Selon certaines analyses, les coûts d’exploitation peuvent ainsi être réduits de 12% et le temps de fonctionnement augmenté de 9%.

-

Intégrations

Les logiciels actuels s’intègrent facilement à d’autres systèmes de l’entreprise, tels que la gestion des Ressources Humaines (RH) et les logiciels de comptabilité, assurant ainsi un gain de temps incroyable et la fiabilité de l’ensemble des données de l’entreprise.

-

L’avantage des logiciels de gestion de parc tout-en-un pour les PME

Compte tenu de la variété d’équipements professionnels cités ci-dessus, il peut être compliqué pour une PME fabricant ou fournisseur de services de maintenance de choisir une solution de gestion d’équipements qui pourra l’accompagner sur la durée, avec l’augmentation de son parc d’actifs (en volume bien sûr, mais aussi en diversification de ses actifs).

En effet, les logiciels à destination des PME se concentrent sur un seul problème immédiat. Faut-il se procurer un outil de suivi d’inventaire et de stock ? Une solution de GMAO ? Un autre outil de suivi de flotte de véhicules ? Des boîtiers connectés en plus ?

Autant de questions auxquelles les solutions de gestion intelligente tout-en-un peuvent répondre. Elles permettent bien sûr de gagner du temps et de l’argent en choisissant un seul outil, mais aussi d’éviter d’avoir à ressaisir les mêmes données de référence (ex : emplacements/sites de l’entreprise, utilisateurs des équipements) dans différents logiciels.

Mieux encore, ces solutions offrent une véritable vision d’ensemble de l’entreprise : toutes les données liées aux différents actifs sont consolidées et accessibles dans un logiciel central. Cela permet aux PME de véritablement appréhender le coût de leurs actifs et de répondre facilement à beaucoup de questions opérationnelles telles que la disponibilité des équipements, la localisation de la flotte de l’entreprise ou les ressources affectées aux clients. Chaque personne au sein de l’entreprise a accès à toutes les informations selon son rôle et peut collaborer en temps réel.

Comment Bulbthings peut vous aider

Bulbthings propose une application simple, intelligente et abordable qui aide les PME à automatiser toutes les activités liées à leurs différents actifs, à contrôler leurs coûts et à améliorer leur service client. Sa modularité et sa flexibilité offrent la tranquillité d’esprit d’un accompagnement dans le temps.

Pour en savoir plus sur la façon dont Bulbthings peut aider votre PME, c’est ici : www.bulbthings.com.